Mnoho lidí nemusí vědět, jak používat osazovací stroj, vysvětlit princip osazovacího stroje a bezpečný provoz. XLIN Industry je již 15 let hluboce zapojena do průmyslu osazovacích strojů. Dnes se s vámi podělím o pracovní princip a bezpečný proces provozu osazovacího stroje.

Umisťovací stroj: také známý jako „montážní stroj“ a „systém povrchové montáže“, ve výrobní lince se konfiguruje za dávkovacím strojem nebo sítotiskovým strojem a systém povrchové montáže se montuje pohybem montážní hlavy. Zařízení, které přesně umísťuje součástky na podložky plošných spojů. Osazovací stroj je kombinací strojní, elektrické, světelné a počítačové řídicí techniky. Prostřednictvím odsávání, přemísťování, polohování, umístění a dalších funkcí lze SMC/SMD komponenty rychle a přesně připevnit k určené poloze podložky na desce plošných spojů, aniž by došlo k poškození součástek a desky plošných spojů.

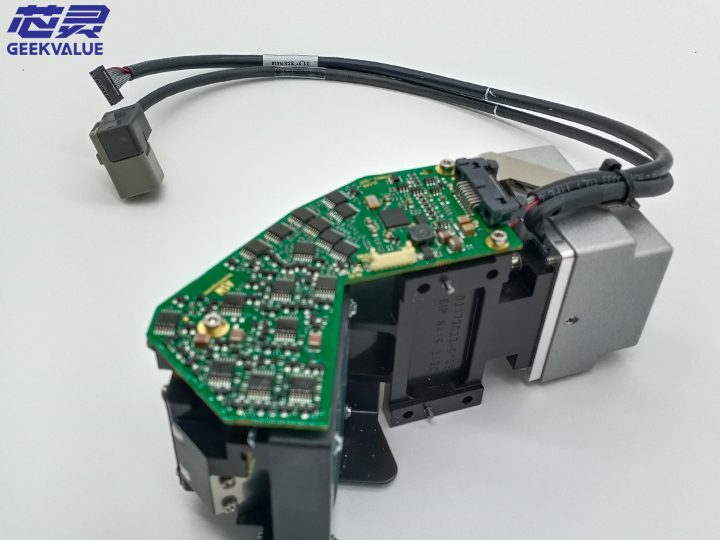

Existují tři způsoby centrování pro montáž součástí na osazovací stroj: mechanické centrování, laserové centrování a vizuální centrování. Osazovací stroj se skládá z rámu, pohybového mechanismu xy (kuličkový šroub, lineární vedení, hnací motor), osazovací hlavy, podavače součástek, mechanismu pro unášení DPS, zařízení pro detekci vyrovnání zařízení a počítačového řídicího systému. Pohyb celého stroje je realizován především mechanismem pohybu xy, sílu přenáší kuličkový šroub a směrový pohyb realizuje valivá lineární vodicí lišta. Tato převodová forma má nejen malý pohybový odpor, kompaktní konstrukci, ale také vysokou účinnost přenosu.

1. Existují dva typy osazovacích strojů: ruční a plně automatické.

2. Princip: Podavač komponent obloukového typu a substrát (PCB) jsou upevněny a osazovací hlava (instalovaná s více vakuovými sacími tryskami) se pohybuje tam a zpět mezi podavačem a substrátem, aby vyjímala komponenty z podavače. Upravte polohu a směr a poté jej nalepte na substrát.

3. Protože je záplatovací hlava nainstalována na pohyblivém nosníku souřadnic X/Y obloukového typu, tak se jmenuje.

4. Způsob seřízení polohy a směru komponentů obloukového montéra: 1), seřiďte polohu mechanickým vystředěním a seřiďte směr otáčením sací hubice. Přesnost, které může tato metoda dosáhnout, je omezená a novější modely se již nepoužívají.

5. Laserové rozpoznání, poloha nastavení souřadnicového systému X/Y, směr nastavení rotace sací hubice, tato metoda může realizovat identifikaci během letu, ale nelze ji použít pro komponent BGA pro zobrazení kulové mřížky.

6. Rozpoznání kamery, poloha nastavení souřadnicového systému X/Y, směr nastavení rotace sací trysky, obecně je kamera pevná a umísťovací hlava letí přes kameru pro rozpoznání obrazu, což trvá o něco déle než rozpoznávání laserem, ale dokáže rozpoznat libovolná součást a existují také implementace Systém rozpoznávání kamery pro rozpoznání během letu má další oběti, pokud jde o mechanickou strukturu.

7. V této podobě je rychlost omezena kvůli velké vzdálenosti hlavy náplasti pohybující se tam a zpět.

8. Obecně se pro nabírání materiálů používá více vakuových sacích hubic současně (až deset) a pro zvýšení rychlosti se používá dvoupaprskový systém, to znamená, že ukládací hlava na jednom nosníku nabírá materiály, zatímco ukládací hlava na druhém nosníku se lepí Umístění komponentů je téměř dvakrát rychlejší než u jednopaprskového systému.

9. V praktických aplikacích je však obtížné dosáhnout stavu odběru materiálů současně a různé typy součástek je potřeba vyměnit za různé vakuové sací hubice a dochází k časové prodlevě při výměně sacích hubic.

10. Revolverový podavač součástek je umístěn na jednosouřadnicovém vozíku s pohyblivým materiálem, substrát (PCB) je umístěn na pracovním stole, který se pohybuje v souřadnicovém systému X/Y, a osazovací hlava je instalována na revolverové hlavě. Při práci materiál Auto přesune podavač komponentů do polohy sběru, podtlaková sací hubice na hlavě patche nasbírá součásti v poloze sběru a otáčí se do polohy sběru přes věž (180 stupně z polohy vyzvednutí). Upravte polohu a směr součástí a umístěte součásti na substrát.

11. Způsob nastavení polohy a směru komponentu: rozpoznání kamery, nastavení polohy souřadnicového systému X/Y, nastavení směru samorotace sací hubice, pevná kamera, umísťovací hlava letící nad kamerou pro rozpoznání obrazu.

Kromě toho osazovací stroj označí důležité části, jako jsou montážní hřídele, pohyblivé/stacionární čočky, držáky trysek a podavače. Strojové vidění dokáže automaticky vypočítat souřadnice těchto označovacích středových systémů, stanovit převodní vztah mezi souřadnicovým systémem osazovacího stroje a souřadnicovým systémem DPS a namontovanými součástmi a vypočítat přesné souřadnice osazovacího stroje. Osazovací hlava uchopí sací hubici a nasaje součásti do odpovídající polohy podle typu balení, čísla součásti a dalších parametrů importovaných osazovacích součástí; statická čočka detekuje, rozpoznává a centruje sací komponenty podle programu vizuálního zpracování; a po dokončení prochází montážní hlavou Namontujte součástky na desku plošných spojů v předem určených pozicích. Řídicí systém automaticky dokončí řadu akcí, jako je identifikace komponent, zarovnání, detekce a instalace, poté, co průmyslový počítač získá příslušná data podle odpovídajících pokynů.

Osazovací stroj je zařízení pro vysokorychlostní a velmi přesné osazování součástek a je nejkritičtějším a nejsložitějším zařízením v celé SMT výrobě. Mounter je zařízení pro montáž čipů používané při výrobě SMT. Osazovací stroj má přesně umístit osazovací stroj do odpovídající polohy a poté jej přilepit předem natřeným červeným lepidlem a pájecí pastou a poté osazovací stroj upevnit na PCB pomocí přetavovací pece.

Bezpečný provoz osazovacího stroje by se měl řídit následujícími základními bezpečnostními pravidly a postupy:

1. Při kontrole stroje, výměně dílů nebo opravě a vnitřním seřizování by mělo být vypnuto napájení (údržba stroje musí být prováděna se stisknutým nouzovým tlačítkem nebo odpojením napájení.

2. Při „čtení souřadnic“ a seřizování stroje se ujistěte, že máte YPU (programovací jednotku) v ruce, abyste mohli stroj kdykoli zastavit.

3. Zajistěte, aby bezpečnostní zařízení „interlock“ bylo možné kdykoli vypnout a bezpečnostní kontrolu stroje nebylo možné přeskočit nebo zkrátit, jinak může snadno dojít k úrazu osob nebo bezpečnosti stroje.

4. Při výrobě smí jeden stroj obsluhovat pouze jedna obsluha.

5. Během provozu se ujistěte, že všechny části těla, jako jsou ruce a hlava, jsou mimo rozsah pohybu stroje.

6. Stroj musí být řádně uzemněn (skutečně uzemněn, nepřipojen k nulovému vodiči).

7. Nepoužívejte stroj v plynném nebo extrémně znečištěném prostředí.

Čas odeslání: 17. prosince 2022